Оглавление

- 1 Стройотдел

- 2 Прочность бетона

- 3 8 Обработка и оценка результатов испытаний

- 4 Испытание кубиков бетона

- 5 Определение прочности бетона — методы проверки и приборы

- 6 Кубиковая прочность бетона: способы проверки, показатели прочности.

- 7 Что такое класс бетона

- 8 Как определяется класс бетона

- 9 Практическое использование различных марок бетона

- 10 Расчет состава бетона

- 11 Самостоятельное изготовление бетона М200

- 12 От чего зависит и на что влияет прочность бетона

- 13 Этапы проведения испытаний

- 14 Порядок проведения испытаний на растяжение

- 15 Марки прочности бетона и сфера их применения

- 16 Методики контроля

Стройотдел

Приготовление образцов (кубиков) для испытания бетона. Укладывание в формы жесткого (трамбованного) бетона производилось при 20-см кубиках в два слоя толщиной 12 см каждый, при 30-см кубиках—в два слоя по 18 см каждый.

При 20-см кубике каждый слой должен был трамбоваться 48 ударами, что соответствовало 1 кгм работы на 100 г смеси.

Укладывание пластичного и литого бетона производилось также двумя такими же слоями. Каждый слой должен был проштыкован 56 раз (при кубике 30-см—112 раз) железным прутом диаметром 10—16 мм с круглозаостренным концом.

После трамбования или штыкования последнего слоя поверхность кубика выравнивалась металлической линейкой.

После этого кубики оставлялись еще на 24 часа на нижней доске, а затем осторожно снимались и сохранялись до испытания во влажном песке или во влажных опилках при температуре +15—20° С.

Прочность бетона

Недавно устроился на новую работу инженером ПТО, на сегодняшний день производим работы по устройству фундаментов под металлические опоры для трубопровода. Для оформления строительной документации приходиться вникать во все эти тонкости.

Бетон испытывается несколькими методами согласно ГОСТ Р 53231-2008 «БЕТОНЫ. Правила контроля и оценки прочности»:

3.14 разрушающие методы определения прочности бетона: Определение прочности бетона по контрольным образцам, изготовленным из бетонной смеси по ГОСТ 10180 или отобранным из конструкций по ГОСТ 28570.

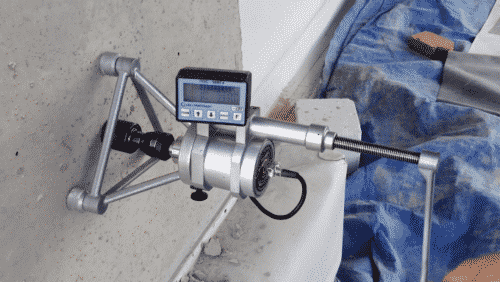

3.15 прямые неразрушающие методы определения прочности бетона, не требующие обязательной градуировки: Определение прочности бетона по «отрыву со скалыванием» и «скалыванию ребра» по ГОСТ 22690.

1.3. Механические методы неразрушающего контроля применяют для определения прочности бетона всех видов нормируемой прочности, контролируемых по ГОСТ 18105-86, а также для определения прочности бетона при обследовании и отбраковки конструкций.

Метод испытания следует выбирать с учетом предельных значений прочности, рекомендуемых руководствами к конкретным приборам неразрушающего контроля, в соответствии с требованиями разд. 3 настоящего стандарта.

(Измененная редакция, Поправка 2009)

Как брать образцы бетона для лаборатории можно узнать из ГОСТа 10181-2000 «СМЕСИ БЕТОННЫЕ. Методы испытаний».

3 Правила отбора проб и проведения испытаний

3.1 Пробы бетонной смеси для испытания при производственном контроле следует отбирать:

— при производстве сборных и монолитных изделий и конструкций — на месте укладки бетонной смеси;

— при отпуске товарной бетонной смеси — на месте ее приготовления при погрузке в транспортную емкость.

3.3 Объём отобранной пробы должен обеспечивать не менее двух определений всех контролируемых показателей качества бетонной смеси.

3.4 Отобранная проба перед проведением испытаний должна быть дополнительно перемешена.

Бетонные смеси, содержащие воздухововлекающие, газообразующие и пенообразующие добавки, а также предварительно разогретые смеси, перед испытанием не перемешивают.

3.5 Испытание бетонной смеси и изготовление контрольных образцов бетона должно быть начато не позднее чем через 10 мин после отбора пробы.

3.6 Температура бетонной смеси от момента отбора пробы до момента окончания испытания не должна изменяться более чем на 5 °С.

3.7 Условия хранения пробы бетонной смеси после ее отбора до момента испытания должны исключить потерю влаги или увлажнение.

3.8 Поверку средств измерений и аттестацию испытательного оборудования следует осуществлять в соответствии с ГОСТ 8.001, ГОСТ 8.326, ГОСТ 8.383.

3.9 Результаты определения показателей качества бетонной смеси должны быть занесены в журнал, в котором указывают:

— наименование организации — изготовителя смеси;

— наименование бетонной смеси по ГОСТ 7473;

— наименование определяемого показателя качества;

— дату и время испытания;

— место отбора пробы;

— температуру бетонной смеси;

— результаты частных определений отдельных показателей качества бетонной смеси и среднеарифметические результаты по каждому показателю.

С образцами бетона для лаборатории разобрались, но вопрос остается открытым, следует ли испытывать бетон на прочность через 7 суток, может ответ найдем в СНиП 3.03.01-87 «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ», но кроме этой записи больше ничего не написано:

ИСПЫТАНИЕ БЕТОНА ПРИ ПРИЕМКЕ КОНСТРУКЦИЙ

2.18. Прочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

В каких ГОСТах искать ответы не понятно, продолжаем искать дальше. Читаем СП 52-101-2003 п. 5.1.4 «БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ БЕЗ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ АРМАТУРЫ»:

Получается, что если в проекте не указано про то, что прочность бетона через 7 суток должна быть равна какому то значению, то и везти бетонные кубики в лабораторию на испытание прочности не следует и на желание технадзора можно ответить отказом.

Как мы сдавали кубики в лабораторию на испытания прочности бетона.

И тогда строители вспоминают, что во время заливки не делали бетонные кубики и вообще металлические формы отсутствуют на строительной площадке. Я не редко бывал в такой ситуации, часто просто теряли кубики.

Если все очень серьезно и нет бетонных кубиков, то вызывают лабораторию на площадку и испытывают бетон не разрушаемым методом или вырезают из бетонной конструкции с помощью алмазного бурения керны и везут их на испытания.

Буду рад вашим дополнениям в комментариях по теме испытания бетона на прочность.

С уважением Олег Клышко

8 Обработка и оценка результатов испытаний

8.1 Прочность бетона на сжатие , МПа, вычисляют с точностью до 0,1 МПа по формуле

Прочность бетона на осевое растяжение , растяжение при раскалывании , растяжение при изгибе , МПа, вычисляют с точностью до 0,01 МПа по формулам:

8.2 Значения масштабных коэффициентов , , и определяют экспериментально по приложению Л. Допускается значения масштабных коэффициентов для отдельных видов бетонов принимать по таблице 4.

Таблица 4 — Масштабные коэффициенты

Форма и размеры образца, мм

Масштабные коэффициенты при испытании

Испытание кубиков бетона

ПОЧЕМУ СУДЫ ОТКЛОНЯЮТ ЗАКЛЮЧЕНИЯ

ВЫПОЛНЕННЫЕ РАБОТЫ

26.12.2018 г. — Проведена экспертиза для определения причин залива,по адресу: г.Москва, Есенинский бульвар.

24.12.2018 г. — Проведена экспертиза дома,по адресу: МО, г.Егорьевск.

23.12.2018 г. — Проведено тепловизионное обследование,по адресу: МО, Солнечногорский р-н, ул.Центральная.

23.12.2018 г. — Проведена экспертиза пригодности дома к проживанию,по адресу: МО, пос.Большие Вяземы.

22.12.2018 г. — Проведена экспертиза здания,по адресу: г.Москва, ул.Юннатов.

21.12.2018 г. — Проведена экспертиза качества ремонта,по адресу: г.Санкт-Петербург, ул.Большая Зеленина.

21.12.2018 г. — Проведена экспертиза фундамента,по адресу: МО, дер. Рязань.

20.12.2018 г. — Проведена экспертиза цоколя дома,по адресу: МО, с. Жаворонки.

20.12.2018 г. — Проведена экспертиза дома,по адресу: МО, пос. Тишково озеро.

18.12.2018 г. — Проведена экспертиза здания,по адресу: г.Александров.

МЫ РАБОТАЕМ

БЕЗ ВЫХОДНЫХ

Ждем Ваших звонков не только в будние дни, а также в субботу и в воскресенье. Наши эксперты выезжают на экспертизу и обследование ежедневно и без выходных.

СТРОИТЕЛЬНЫЙ АДВОКАТ

Бесплатная консультация нашего строительного юриста.

Анализ перспектив Вашего спора в суде или в досудебном порядке.

Юридические услуги оказывают юристы в области строительного права.

ДОСТАВКА

курьером строительного заключения, актов приемки-сдачи, счетов-фактур.

ОСТОРОЖНО!

В последнее время появилось большое количество мошенников и непрофессионалов.

Читать Проверка экспертной организации.

ПЛАНЫ МНСЭ

В 2018 году

планируем открытие новых офисов МНСЭ

в следующих городах:

ДОСТИЖЕНИЯ МНСЭ

ЗА 2017 г.:

698 проведенных строительных экспертиз;

267 проведенных обследований;

32 проведенных энергоаудита;

103 разработанных проектов.

МНСЭ — участник и докладчик

2-го Всероссийского Симпозиума «Актуальные проблемы судебной экспертизы и контрольных процедур в строительстве», который прошел 16 апреля 2015 г. в Центральном Доме Архитектора в Москве.

ПЛАГИАТ

Увидели у конкурентов похожий на наш сайт по структуре или по содержанию. Проверьте в интернете, кто является первоисточником. Ответ, который Вы получите — МЫ.

Определение прочности бетона — методы проверки и приборы

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

Читайте также: Прогрев бетона в зимнее время — способы и технологии

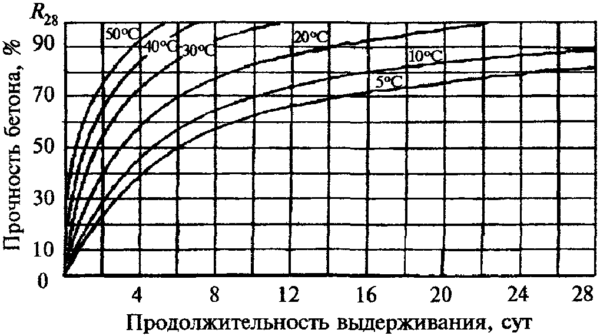

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

Требования к проверке

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

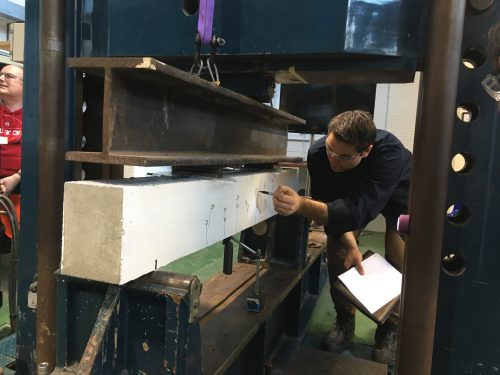

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

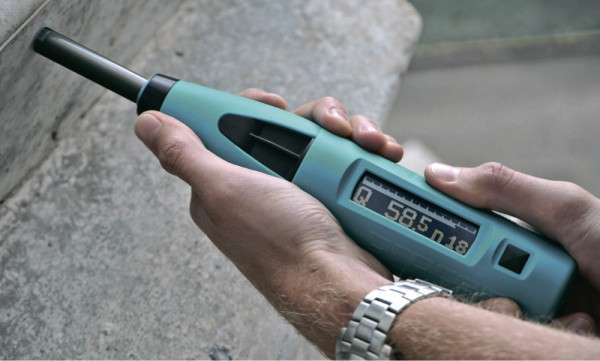

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Кубиковая прочность бетона: способы проверки, показатели прочности.

Основным показателем прочности и способности к деформированию бетона является его устойчивость к осевому сжатию. Остальные характеристики прочности (стойкость к растяжению, местному сжатию и проч.) определяются прочностью бетон именно на осевое сжатие.

Простой способ проверки бетона на прочность

Для испытания берутся кубики на 28-й день после затвердевания и испытываются в приближенных к нормальным условиях (температура воздуха 15-20 ℃, влажность воздуха 90-100%). Коэффициент сопротивления давлению и есть кубиковая прочность бетона.

С развитием современных технологий появляются новые методы оценки прочности бетона без физического воздействия. Бетон поддают действию ультразвука, просвечивают проникающими лучами и т. п.

Показатели кубиковой прочности

Такая разница в результатах обуславливается влиянием силы трения, которая возникает между гранями опытного куба и плитами пресса – чем больше грань, тем больше, соответственно, и сила трения. Также многое зависит от структуры бетона.

Важно! Если испытываются образцы размером больше или меньше эталонного, то полученные цифры предела прочности умножаются на соответствующий коэффициент.

Показатели сжатия

Именно сжатию, давлению как правило подвергается бетон в реальных условиях. Показатели прочности при сжатии как правило в 8-20 раз выше, чем при растяжении.

За эталонный образец принято считать куб с длиной ребра 15 см, но вообще испытывают кубы и больше, и меньше. Также испытанию подвергают бетонные цилиндры разной величины.

Видео покажет, как на практике происходит испытание на прочность бетона.

Что такое класс бетона

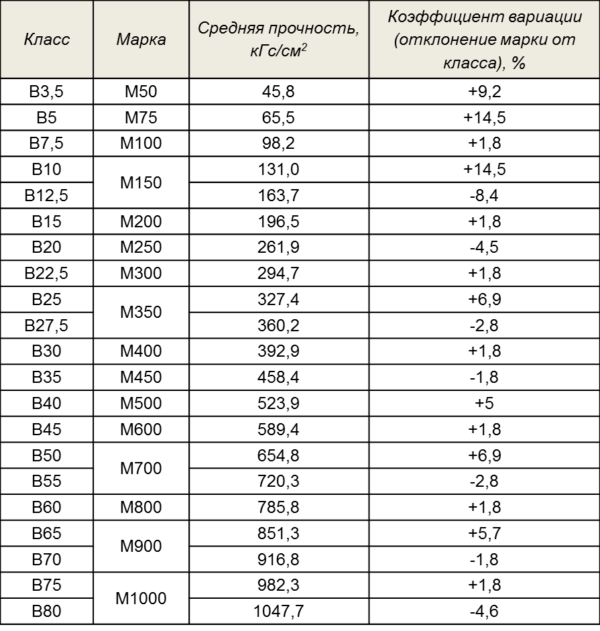

Классы и марки бетона

При заказе марки пола с минимальной прочностью заказчик сигнализирует об умышленном уменьшении требуемых показателей, что оказывает негативное влияние на долговечность и безопасность эксплуатации строения.

Для устранения описанных проблем применяется обеспеченная прочность бетона – наиболее объективное и универсальное определение, называется классом бетона заливки полов.

От чего зависит прочность заводского бетона

Схема основных типов макроструктуры бетона

Если задать класс прочности 80 кг, то 95% площади пола будет иметь прочность выше этого показателя. Класс бетона – статистическое понятие.

Цены на цемент М500

Как определяется класс бетона

В нашей стране действуют устаревшие стандарты, такими методами в развитых государствах уже никто не пользуется. Класс бетона определяется по формуле B = M (1-v×t). Где:

- B – класс бетона;

- M – марка бетона;

- v – коэффициент вариации;

- t – обеспеченность.

График набора прочности бетона

Практическое использование различных марок бетона

Таблица. Какие марки бетона используются во время проведения строительных работ?

Расчет состава бетона

Для чего используют смесь данной марки

С такими смесями сталкивался любой строитель, да и простой мастер, ведущий небольшие работы «по хозяйству». Поэтому, смесь М200 такую характеристику как универсальность заслужила по праву.

Применение его на строительной площадке или на заводах по изготовлению ЖБИ, довольно распространено:

Как мы видим, смесь марки М200 применима на разных этапах строительства, начиная от подземного и заканчивая надземным циклом.

Самостоятельное изготовление бетона М200

Цена на самостоятельное приготовленные смеси может быть ниже покупных. Но не всегда.

Она может быть невыгодна изготовителю по нескольким причинам:

Что выгоднее в подобной ситуации, опять же решать только вам.

Чтобы найти свой идеальный рецепт бетона М200 на 1 куб мало иметь хорошую техническую и экономическую базу. Нужно разбираться и нормативной документации, где отражены основные нормы и характеристики бетона.

Подбор состава

Для тех, кто хочет сам научиться делать хороший подбор состава бетона, «прочувствовать его», дадим небольшую рекомендацию. Имея такую отправную точку можно методом проб и ошибок понять, как приготовить, какой класс бетона необходим в каждом конкретном случае.

Разделим подобный технологический процесс условно на несколько этапов.

- Этап 1. Первые замесы Определившись с материалами, приступаем к подбору состава. Необходимо определить предварительную рецептуру, сколько цемента идёт на 1 м 3 бетона М200, и сделать пробный замес в небольшом количестве.

Итак, расход материалов на 1 м3 бетона М200 примерно следующий:

- расход цемента на куб бетона М200 — 310кг;

- песка — 864кг;

- щебня −1218кг;

- воды — 158л.

В стандартном соотношении — 1 : 2,8 : 3,9 : 0,5, за основу берется 1 часть цемента. При этом для пробного замеса используем немного компонентов — столько, чтобы хватило запалубить 6 кубиков для дальнейших испытаний.

Время застывания бетона М200 колеблется в пределах от 1,5-2,5 часов. Этот параметр зависит от условий твердения — влажности воздуха, температуры.

Важно так же: подвергается ли состав тепловлажностной обработке, электропрогреву или добор прочности происходит на естественном твердении.

От чего зависит и на что влияет прочность бетона

Порой строители при выполнении работ стараются сэкономить на материалах, используя более дешевый бетон низких марок, но нарушение проектных значений может привести к серьезным последствиям, поэтому такое средство экономии неприемлемо.

Кроме состава раствора, на прочность бетона влияют внешние условия, при которых осуществляется заливка. При качественном удалении пузырьков воздуха из бетонной массы путем уплотнения смеси, прочность изделий заметно повышается.

Этапы проведения испытаний

Проверка бетона производится путем исследования образцов на прочность неразрушающими и разрушающими методами.

Разрушающие методы

Данный метод является самым точным и обязательным при производстве работ по возведению ответственных сооружений.

Неразрушающие методы

Также изучается реакция материала на скалывание, когда прибор устанавливается на угол бетонного основания и под нагрузкой производится разрушение материала.

Отрыв со скалыванием.

При ударных нагрузках изучают поведение бетона при осуществлении удара специальным устройством и фиксируют реакцию на упругий отскок — замеряется значение отскока металлического шарика, выпущенного с определенным усилием.

При ультразвуковом контроле качества бетона, применяется специальное устройство, которое дает возможность фиксировать прохождение волн внутри конструкции. По реакции на отражение делают вывод о качестве материала.

При ударных нагрузках (ударе молотком по набравшему полную прочность материалу), инструмент должен отскакивать от основания без существенных изменений на поверхности, оставляя почти невидимые вмятины.

Порядок проведения испытаний на растяжение

Фиксация результата происходит после разрушения структуры бетона в центральной части образца.

Марки прочности бетона и сфера их применения

По прочностным характеристикам бетон делят на марки от М100 до М500 с шагом значения 50. Еще одна характеристика — класс бетона —, определяет способность материала работать в агрессивных средах.

Бетоны марки М100, М150, М200 и М250 относят к категории легких и ячеистых. Их используют для заливки конструкций, которые не несут значительной нагрузки. Применяют при устройстве бордюров, фундаментов для малых строений, пешеходных дорожек.

Бетон М300 и М350 можно использовать для отливки плит перекрытия, устройства фундамента в многоэтажном строительстве, отливке монолитных стен.

Самые прочные бетоны марок, М400, М450 и М500, находят применение в производстве железобетонных конструкций, работающих в сложных условиях с повышенной нагрузкой (например, для возведения гидротехнических сооружений).

Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

Бетонный цилиндр, разрушенный под прессом

Обратите внимание! Недостатком данной группы методов является сложность извлечения образца и высокая стоимость процедуры. Кроме того, при неправильном выборе точки для отбора проб существует риск снижения несущих характеристик конструкции в целом.

- Неразрушающий контроль. Эта группа методов отличается от двух предыдущих тем, что измеряется не прочность бетона сама по себе, а другие показатели, которые напрямую связаны с механической устойчивостью. Методики неразрушающего контроля являются менее трудоемкими, но и точность у них будет несколько ниже. Впрочем, для решения большинства инженерных задач ее вполне хватает.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

- Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Обратите внимание! При отборе материала его не следует дополнительно перемешивать, удалять или вносить наполнитель и т.д.

- Путем заливки в стандартизированные формы изготавливаются образцы, конфигурация и габариты которых соответствуют типу исследования. Как правило, заполнение форм осуществляется не позднее, чем через 20-30 минут после отбора.

Нормативные документы допускают применение таких контрольных проб:

Схемы вырубки монолитов

- Инструкция допускает к испытанию образцы, не имеющие видимых дефектов – сколов, трещин, раковин диаметром более 10 мм и т.д.

Обратите внимание! Наличие наплывов раствора на образцах, полученных путем отливки в форму, допускается, однако перед проведением контроля они должны быть удалены с помощью абразива.

Разрушающий контроль

Лаборатория испытания бетона на прочность разные формы контроля выполняет по разным технологическим схемам.

Контроль прочности на сжатие проводится так:

Обратите внимание! Прочность на растяжение при раскалывании испытывают по аналогичной схеме, с той лишь разницей, что давление осуществляется с использованием специальной заостренной насадки.

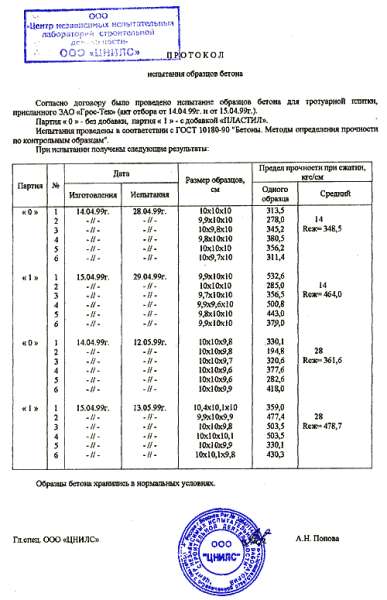

Протокол испытаний бетона на прочность класса В20: образец оформления

Контроль растяжения на изгибе выполняется иначе:

Воздействие на призму при изгибающей нагрузке

На основании полученных данных высчитывается прочность бетона. Достаточная точность определения согласно ГОСТу составляет 0,1МПа.

В принципе, при наличии доступа к прессу с прибором для контроля нагрузки оценить прочность образца можно и своими руками.

К примеру, устойчивость на сжатие вычисляется по следующей формуле:

- R – искомая величина прочности.

- F – разрушающее усилие в Ньютонах.

- A – площадь образца, мм2.

- K – коэффициент поправки для учета влажности пористых и ячеистых материалов.