Оглавление

- 1 Какие ингредиенты используются в смеси?

- 2 Пример оптимального подбора ингредиентов асфальтобетонной смеси

- 3 Свойства и виды асфальтобетона

- 4 Производство и укладка асфальтового бетона

- 5 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 6 3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

- 7 5. ПЕРЕДАЧА НА ПРОИЗВОДСТВО РАБОЧИХ ДОЗИРОВОК

- 8 Правила подбора состава

- 9 Содержание

- 10 1 Область применения

- 11 3 Термины, определения, обозначения и сокращения

- 12 5 Задание на подбор состава бетона

- 13 7 Назначение и корректирование рабочих составов бетона

Какие ингредиенты используются в смеси?

В асфальтобетонном растворе присутствуют такие ингредиенты:

- компоненты минерального происхождения, такие как натуральный либо измельченный песок, щебенка (гравий), примеси тонкодисперсного порошка (по необходимости);

- вяжущие ингредиенты органического происхождения, например, битум.

- уплотненный;

- литой, отличается высокой текучестью и большим содержанием вяжущего материала, поэтому позволяет вести кладку без уплотнения.

По составу асфальтобетон бывает:

- щебеночный;

- гравийный;

- песчаный.

Вязкость битума и максимальная температура кладки определяют такие разновидности смесей:

Однако последний тип, как отдельный вид, не встречается с 1999 года. Виды горячего асфальтобетона по величине остаточной процентной пористости:

- высокоплотные — 1—2,5%;

- высокопористые — 10—18%;

- плотные — 2,5—5%;

- пористые — 5—10%.

В холодных растворах эта величина составляет 6—10%. По максимальной величине частиц используемого минерального компонента асфальтобетонное полотно может быть:

- крупнозернистым с величиной частиц до 4 см;

- мелкозернистым с частицами до 2 см;

- песчаным с величиной до 5 см.

- тип А, в котором состав минерального камня 50—60%;

- тип Б с содержанием камня 40—50%;

- тип В, включающего 30—40% заполнителя.

Пример оптимального подбора ингредиентов асфальтобетонной смеси

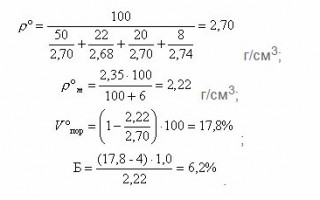

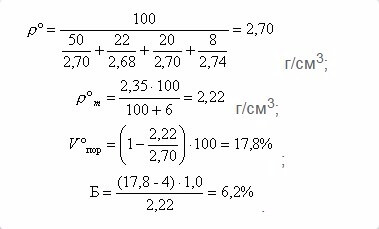

В качестве примера компонентов асфальтобетона предлагается рассмотреть задачу: нужна мелкозернистая горячая смесь типа Б второго сорта для создания плотного верхнего шара дороги в третьей климатической зоне. Доступны такие ингредиенты:

- гранитная и известняковая щебенка зернистостью 0,5—2 см;

- речной песок;

- отсев после измельчения гранитной крошки;

- отсев после измельчения известняка;

- неактивированный минпорошок;

- битум материал БНД 90/130.

Таким способом рассчитывают количество щебенки в смеси для фракционного состава.

Ввиду присутствия в смеси частиц менее 0,0071 см из гранитных отсевов, фракцию минпорошка принимают, равную 8%. На четвертом этапе рассчитывается количество песка. Общее его содержание составляет:

Песок =100 — (Щебенка минпорошок) = 100 — (50 8) = 42%.

- три минуты на виброплощадке при давлении 0,03 МПа;

- трехминутным уплотнением на вибропрессе при давлении 20 МПа.

Далее готовится еще три образца асфальтобетона с содержанием битума 6,2% для определения остаточной пористости. Если ее величина составит 4,0 ± 0,5%, готовятся дополнительные 15 образцов такой смеси и тестируют их, согласно ГОСТ 9128-84.

При обнаружении несоответствия с требованиями нормативного документа, производится корректировка смеси и последующие ее испытания, как указано выше.

Свойства и виды асфальтобетона

Основным вяжущим компонентом асфальтобетонных смесей является битум. Его характеристики оказывают существенное влияние на качество материала.

Свойства

В зависимости от типа вяжущих, и условий эксплуатации, дорожные бетоны подразделяются на следующие виды:

По виду заполнителей смеси бывают:

- щебеночные;

- гравийные;

- песчаные (без щебня и гравия).

Учитывая температуру укладки и вязкость вяжущих, разделяются на:

- Горячие, изготовленные на основе жидких и вязких битумов, с температурой укладки >110°С.

- Холодные, приготовленные с применением жидких дорожных битумов, с температурой использования не ниже 5°С.

В зависимости от величины зерен заполнителей различают:

- крупнозернистые (до 40 мм);

- мелкозернистые (до 20 мм);

- песчаные (до 10 мм).

По суммарному объему содержания щебня делятся на следующие категории:

- А — 50%—60%;

- Б — 40%—50%;

- В — 30%—40%.

- Г и Д — без щебня (песчаные).

Помимо этих видов, существуют еще высокоплотные горячие асфальтобетонные смеси — это растворы с содержанием щебня или гравия более 50%.

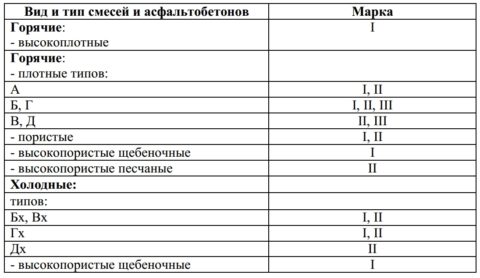

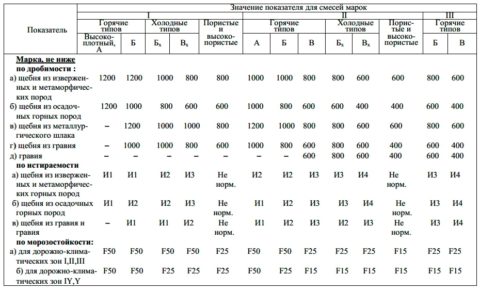

Для асфальтобетонов предусмотрены следующие марки (см. таблицу).

Материалы

Проектирование состава асфальтобетона проводят с учетом нормативных требований и физико-химических характеристик следующих материалов:

- песок;

- гравий или щебень;

- минеральный порошок;

- битум.

Гравий или щебень

По маркам, количество пластинчатых зерен не должно быть больше:

- А — 15%;

- Б — 25%;

- В — 35%.

Также строго ограничивается количество глинистых и пылеватых включений. Их объем в заполнителях не должен превышать 1–2%.

Увеличение объема щебня снижает ползучесть и повышает трещиностойкость покрытий.

Оценку пригодности и качества заданного вида крупного заполнителя определяют испытаниями, учитывая при этом, категорию дороги и конструкцию дорожной одежды.

Песок

Для приготовления асфальтобетона применяют природные пески или отсев дробления щебня.

Желательно использовать песок разной зернистости, так как одноразмерные фракции увеличивают пористость асфальтового покрытия. Речной песок использовать не рекомендуется.

Подсказки: отсев дробления щебня способствует повышению внутреннего трения за счет большого содержания в структуре частиц остроугольной формы.

По величине зерен (модуль крупности) различают следующие виды песков:

- Мк 2,5 — крупнозернистые;

- Мк 2,0–2,5 — средней зернистости;

- Мк 1,0–2,0 — мелкозернистые.

Марка по прочности мелких заполнителей не должна быть ниже 1000, а объем глинистых частиц, определяемых способом набухания — Объем глинистых и пылеватых включений ограничен:

- для природного песка — 3 %;

- искусственного — 5 %.

Использование износостойкого высокопрочного щебня и дробленого природного песка обеспечивает требуемую шероховатость асфальтового покрытия.

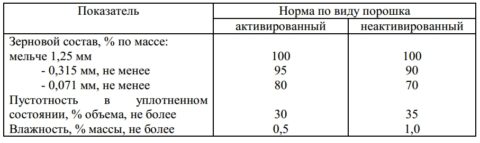

Минеральный структурирующий порошок

При должной технико-экономической аргументации допускается использование вместо минеральной смеси пыль из пылеуловителей смесительных установок.

Подсказки: содержание в минеральной пудре мелких глинистых включений усиливает набухание асфальтового бетона при увлажнении, увеличивает расход битума и усложняет приготовление и укладку смесей.

Качество и количество порошка, при одной и той же марке битума, существенно влияет на структуру вяжущего. Избыточное количество минерального порошка приводит к снижению прочности покрытия, особенно при отрицательных температурах.

Для более глубокого ознакомления с видами различных заполнителей рекомендован просмотр видео в этой статье.

Дорожный битум

В целях максимального снижения сезонных разрушений дорожного покрытия заводы, выпускающие асфальтобетонные смеси, в разных климатических условиях применяют различные виды материалов, отличающиеся:

- вязкостью;

- температурой размягчения;

- пластичностью;

- хрупкостью.

По своему аморфному состоянию, битум может быть двух видов — жидкий и вязкий.

Вязкие дорожные битумы могут быть следующих марок: БНД 130/200, БНД 90/130, БНД 60/90, БНД 40/60. Данные марки вяжущего отличаются прочным сцеплением с заполнителями и имеют высокую пластичность.

Вязкий продукт применяется для приготовления горячих, холодных и теплых асфальтобетонных смесей, а также используется в качестве основного сырья для получения жидких битумов, используя при этом различные виды растворителей.

Зимой наиболее востребован жидкий битум. В его состав входят специальные присадки и разжижители, которые в момент твердения асфальтобетона испаряются, превращая битум в обычное вязкое состояние.

Производство и укладка асфальтового бетона

Приготовление асфальтобетона начинают с заводского производства асфальтовой смеси и завершают ее укладкой и уплотнением в дорожное покрытие на строительном объекте.

- Горячую или теплую смесь раскладывают таким образом, чтобы толщина уложенного слоя на 15–20% превышала проектное значение. Для холодных смесей, данный параметр равен 50–60%

- Уложенные объемы уплотняют статическими моторными (масса 5–14 т) или вибромоторными катками (масса 0,5–4,5 т).

Рассмотрев вышеописанную технологию, можно сделать вывод, что производить асфальтобетон в домашних условиях своими руками просто нецелесообразно, учитывая трудоемкость, связанную с разогревом и смешиванием необходимых компонентов.

Индивидуальные застройщики для обустройства придомовой территории обычно применяют холодные смеси заводского приготовления. Данный состав асфальтобетона позволяет вести укладку даже при отрицательных температурах.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Подбор состава бетонавключает: определение номинального состава, расчет и корректировку рабочегосостава, расчет и передачу в производство рабочих дозировок.

В дальнейшем по результатамоперационного контроля качества материалов данных партий и получаемой из нихбетонной смеси, а также приемочного контроля качества бетона производяткорректировку рабочих составов.

1.5. Рабочую дозировкуназначают по рабочему составу бетонной смеси с учетом объема приготовляемогозамеса.

1.6. Подбор состава бетонадолжен выполняться лабораторией предприятия-изготовителя бетонной смеси поутвержденному заданию, разработанному технологической службой этогопредприятия.

Допускается производитьподбор состава бетона в центральных лабораториях, трестах „Оргтехстрой»,научно-исследовательских лабораториях и других организациях по утвержденномузаданию на подбор состава бетона.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинальногосостава бетона производят по следующим этапам:

выбор и определениехарактеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительныхсоставов бетона с параметрами составов, отличающихся от принятых в начальномсоставе в большую и меньшую сторону;

изготовление пробных замесовначального и дополнительных составов, отбор проб, испытание бетонной смеси,изготовление образцов и их испытание по всем нормируемым показателям качества;

назначение номинальногосостава бетона, обеспечивающего получение бетонной смеси и бетона требуемогокачества при минимальном расходе вяжущего.

3.2. Подбор номинальногосостава производят:

для вяжущего каждого вида имарки каждого предприятия-изготовителя;

для крупного заполнителякаждого карьера с одинаковой максимальной крупностью;

для крупного пористогозаполнителя каждой марки по насыпной плотности и прочности каждогопредприятия-изготовителя;

для песков каждого карьера;

для химических добавоккаждого вида.

3.3. Выбор материалов,применяемых для изготовления бетона, следует производить на основе ихпаспортных характеристик в соответствии с требованиями стандартов и техническихусловий.

При выборе материаловследует учитывать необходимость наиболее полного использования промышленныхотходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

Указанные данные офактической прочности цемента, примененные при подборе номинального состава,используются в дальнейшем для назначения рабочих составов бетона.

3.5. Пробы материаловотбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробызаполнителей следует высушить до постоянной массы и просеять с отсевом отмелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя — мельче 5 мми с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетонарассчитывают по фактическим характеристикам исходных материалов в соответствиис методиками, пособиями и рекомендациями научно-исследовательских институтов,утвержденных в установленном порядке.

3.9. Опытные замесы поначальному и дополнительным составам следует приготовлять на заполнителях ивяжущем, характеристики которых были приняты при расчете составов. Материалыдолжны иметь положительную температуру.

Объем каждого опытногозамеса должен не менее чем на 10% превышать суммарный объем изготовляемых изнего образцов и проб, используемых для контроля свойств бетонной смеси ибетона.

3.10. Материалы следуетдозировать по массе с погрешностью не более 1,0%.

Дозирование пористыхзаполнителей допускается производить по объему с обязательным контролемнасыпной плотности.

Воду, водные растворыдобавок и синтетические смолы дозируют по массе или объему. Плотность водногораствора рабочего состава добавки должна быть предварительно определена.

3.12. Приготовление опытныхзамесов начинают с перемешивания сухих материалов, а затем постепенно добавляютв замес назначенное по расчету количество воды, раствора добавки илисинтетической смолы.

Допускается на основевизуального контроля удобоукладываемости и структуры бетонной смеси вноситьизменения в количество отдозированной воды, а дляконструкционно-теплоизоляционных легких бетонов — в количествовоздухововлекающей добавки или пены.

Если свойства бетонной смесине соответствуют каким-либо требованиям задания на подбор состава бетона,следует произвести корректировку составов до получения в замесе каждого составасмеси с заданными свойствами.

3.14. После получения бетоннойсмеси с заданными свойствами определяют ее плотность по ГОСТ 10181.2 (заисключением ячеистого бетона) и длякаждого состава рассчитывают фактический расход материалов на 1 м 3 бетона по формулам:

Ц = (1)

П = (2)

Щ = (3)

В = (4)

— расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/м 3 бетона;

g, gп, gщ, gв,

— масса соответственно цемента, мелкого заполнителя, крупного заполнителя и воды в замесе, кг;

— плотность бетонной смеси, кг/м 3 ;

— суммарная масса всех материалов в замесе, кг.

Режим твердения образцовдолжен соответствовать принятому режиму твердения бетона в конструкциях, длякоторых произведен подбор состава бетона.

Указанные зависимости играфик используют в дальнейшем для назначения и корректировки рабочих составов.

При положительныхрезультатах испытаний подобранный состав бетона принимают за номинальный.

5. ПЕРЕДАЧА НА ПРОИЗВОДСТВО РАБОЧИХ ДОЗИРОВОК

5.1. Дозировки материалов(цемента, заполнителей, воды и добавки) рассчитывают по формуле

— доза i-го материала по массе, кг, или объему, м 3 ;

— расход i-го материала в рабочем составе по массе, кг/м 3 , или объему, м 3 /м 3 ;

— объем замеса, м 3 ;

и заносят в журнал подборасоставов.

ИНФОРМАЦИОННЫЕДАННЫЕ

1. РАЗРАБОТАН Научно-исследовательским институтом бетона и железобетона (НИИЖБ)Госстроя СССР

Министерством промышленностистроительных материалов СССР

Министерством энергетики иэлектрификации СССР

Министерством высшего исреднего специального образования СССР

ИСПОЛНИТЕЛИ

2. ВНЕСЕН Научно-исследовательскиминститутом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР поделам строительства от 25.03.86 № 31

4. ВВЕДЕНВПЕРВЫЕ

5. ССЫЛОЧНЫЕНОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Правила подбора состава

Москва Стандартинформ 2019

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины, определения, обозначения и сокращения

4 Общие положения.

5 Задание на подбор состава бетона.

6 Подбор номинального состава бетона.

7 Назначение и корректирование рабочих составов бетона.

8 Передача рабочих составов бетона на производство.

Приложение А (рекомендуемое) Форма карты подбора состава тяжелого бетона.

Приложение Б (справочное) Разработка производственных составов тяжелого бетона

на бетонно-смесительном узле. 9

1 Область применения

Правила, устанавливаемые в настоящем стандарте, следует учитывать при разработке производственных норм расхода материалов.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

3.1.2 начальные составы бетона (основной и дополнительные): Составы бетона, рассчитанные теоретически и используемые после экспериментальной проверки, для назначения номинального состава бетона.

3.1.5 уровень основного эффекта действия добавки: Критерий эффективности добавки по ГОСТ 24211 и техническим условиям изготовителя.

3.1.6 критерий оптимизации: Экстремальное значение количественного или качественного показателя свойств компонентов или состава бетона.

3.1.6.1 компоненты бетонной смеси: Экстремальный расход цемента или заполнителя, минимальная экзотермия цемента, минимальная водопотребность песка и т. д.

3.1.6.2 технологическая характеристика бетонкой смеси: Минимальная пустотность смеси заполнителей. минимальная водопотребность бетонной смеси, минимальная расслаиваемость и т. д.

3.1.6.3 физико-механические свойства бетона: Кинетика набора прочности, усадочно-дефор-мативные свойства, однородность свойств и т. д.

3.1.6.4 номинальный состав бетона: Минимальные стоимость, трудоемкость, сроки строительства и т. д.

3.1.7 рабочая дозировка: Дозировка рабочего состава бетона, необходимая для получения определенного объема готовой бетонной смеси.

В настоящем стандарте применены следующие обозначения:

Д, — доза Аго материала по массе, кг;

Пкор. Щкор — необходимое количество мелкого и крупного заполнителя соответственно в 1 м 3 бетона после корректирования, кг/м 3 :

Пщ — процентное содержание мелкого заполнителя в крупном заполнителе. %; Цд, П,. Щ, и В, — расход мелкого заполнителя, крупного заполнителя и воды соответственно в скорректированном по влажности рабочем составе. кг/м 3 :

По, Щ) и Во — расход цемента, мелкого заполнителя, крупного заполнителя и воды в номинальном составе соответственно, кг/м 3 ;

Щп — процентное содержание крупного заполнителя в мелком заполнителе. %;

9и.’ 9п— 9ui- 9— 9а — масса цемента, мелкого заполнителя, крупного заполнителя, воды и добавки соответственно в опытном замесе, кг;

Р, — расход /*го материала в рабочем составе по массе, кг/м 3 ;

Wn — влажность мелкого заполнителя и крупного заполнителя соответственно, %;

р — плотность, кг/м 3 .

— суммарная масса всех материалов в опытном замесе, кг.

В настоящем стандарте применены следующие сокращения:

БСУ — бетонно-смесительный узел;

В/Ц отношение — водоцементное отношение:

Ц/В отношение — цементно-водное отношение.

5 Задание на подбор состава бетона

5.1 Задание на подбор состава бетона должно содержать:

— назначение бетона (изготовление сборных изделий, монолитных конструкций, товарный бетон);

— условия твердения (до достижения промежуточного и/или проектного возраста);

• нормируемые технологические показатели качества бетонных смесей по ГОСТ 7473;

— нормируемые показатели качества бетона по ГОСТ 26633;

— ограничения по составу бетона и применяемых материалов;

5.2 Состав бетона следует подбирать на нормативную прочность класса по 3.1.1 или другую обоснованную прочность.

5.3 В задании на подбор состава бетона следует назначать критерий(и) оптимизации по 3.1.6, по которому(ым) выбирают номинальные составы бетона, обеспечивающие все нормируемые показатели качества бетонных смесей и бетонов.

В качестве критерия оптимизации могут быть выбраны:

— технологические характеристики бетонных смесей;

— физико-механические характеристики бетона;

-технико-экономические показатели производства.

7 Назначение и корректирование рабочих составов бетона

7.1 При назначении рабочего состава бетона следует учитывать фактические характеристики конкретных материалов, которые будут использованы при производстве бетона, в т. ч.:

— содержание мелкого заполнителя в крупном;

— содержание крупного заполнителя в мелком;

7.2 Назначение рабочего состава бетона проводят, если по данным входного контроля установлены изменения вида и класса (марки) цемента, а также насыпной, средней и истинной плотности заполнителя по сравнению с применяемыми ранее более чем на 50 кг/м 3 .

7.3 Корректирование рабочего состава проводят, если по данным входного контроля новых партий материалов и операционного контроля производства установлено изменение качества материалов или качества получаемой бетонной смеси более чем:

— на 3,0 % — содержание леска в щебне или щебня в песке;

-1.0 % — влажность мелкого заполнителя;

— 0.5 % — влажность крупного заполнителя.

7.4 Назначение и корректирование рабочих составов проводят на основании зависимостей между параметрами состава бетона «Ц/В отношение — прочность», установленными при подборе номинального состава.

7.6 Оценивать свойства бетонной смеси и получаемого бетона рабочего состава следует в лабораторных или производственных условиях на фактически используемых заполнителях с учетом их влажности по 7.2. 7.5.

При наличии крупного заполнителя в партиях мелкого заполнителя или мелкого заполнителя в партиях крупного заполнителя рабочий состав бетона, кг/м 3 , корректируют и вычисляют по формулам (9). (Ю):